蒸汽鍋爐余熱發(fā)電運行實(shí)際案例分析

網(wǎng)址:www.sdsbxny.com 更新時(shí)間:2017-01-12 10:12 瀏覽次數::188次

摘要:現有2×5000t/d熟料生產(chǎn)線(xiàn),配套2×9MW兩爐一機蒸汽鍋爐余熱發(fā)電系統,通過(guò)加強現場(chǎng)管理、優(yōu)化工藝操作,實(shí)施技改技措,從大系統平衡角度將窯系統與余熱發(fā)電系統結合起來(lái),保證系統穩定運行,最大限度挖掘潛能,在熟料標準煤耗逐年下降前提下,蒸汽鍋爐余熱發(fā)電量不斷提升,收到了明顯管理成效。

我公司現有2 ×5000t/d熟料生產(chǎn)線(xiàn),配套2 ×9MW兩爐一機余熱發(fā)電系統,生產(chǎn)線(xiàn)投產(chǎn)以來(lái),通過(guò)加強現場(chǎng)管理、優(yōu)化工藝操作,實(shí)施技改技措,從大系統平衡角度將窯系統與余熱發(fā)電系統結合起來(lái),保證系統穩定運行,最大限度挖掘潛能,在熟料標準煤耗逐年下降前提下,余熱發(fā)電量不斷提升,收到了明顯管理成效。本文對我公司在發(fā)電運行管理上一些好的做法和有益嘗試進(jìn)行總結,以促進(jìn)行業(yè)間技術(shù)交流。

1 合理控制省煤器出口溫度,提高蒸汽量與溫度

1.1 省煤器出口溫度鍋爐水焓值的關(guān)系

1.2 提高省煤出口溫度的必要性

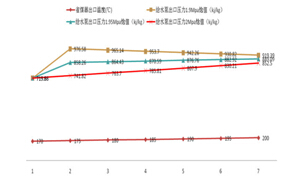

在發(fā)電鍋爐系統運行中,我們把省煤器出口溫度偏高控制,控制在185℃左右,不超過(guò)188℃。理論上(見(jiàn)上圖)省煤器焓值利用率會(huì )下降,但實(shí)際證明,這樣不僅不會(huì )影響鍋爐安全運行,而且提高蒸發(fā)器與過(guò)熱器焓值的利用,較好的提高了鍋爐蒸發(fā)量與蒸汽溫度。

實(shí)際運行過(guò)程中,鍋爐給水泵出口壓力正常運行時(shí)一般在2—2.3Mpa之間,為保證鍋爐安全運行,必須保證補給水省煤器出口溫度低于其相應壓力下的飽和溫度,以防止汽塞。在2Mpa時(shí)水的飽和溫度為212.42℃。余熱發(fā)電窯頭鍋爐省煤器屬于非沸騰式的省煤器,其出口溫度有上限控制(即要低于飽和溫度20度即212.4220-20=192.42℃),沒(méi)有下限規定。因此當省 煤器溫度不超過(guò)192℃時(shí),鍋爐運行是完全安全的。

1.3 提高省煤器出口溫度的實(shí)際效果

控高省煤器出口溫度有利于汽包補給水焓值利用率的提高,較好的提升了汽包與蒸發(fā)器中飽和蒸汽的產(chǎn)生,在同等工況下產(chǎn)生更多的過(guò)熱蒸汽,從而使得單位時(shí)間內更多的蒸汽進(jìn)入汽輪機做工。

根據我公司實(shí)際運行指標統計分析得出結論:在鍋爐廢氣入口風(fēng)溫、風(fēng)量和出、入口負壓相同的情況下,省煤器出口溫度在175℃-185℃時(shí),每增加1℃,AQC鍋爐蒸發(fā)量增加0.01t/h左右,PH鍋爐蒸發(fā)量增加0.02t/h左右。按汽輪機耗氣量為0.005t/kwh,省煤器出口溫度控制在182℃時(shí)比170℃時(shí),每小時(shí)可多發(fā)120kwh,日發(fā)電量可增加2880kwh。

2 調節模式的選擇與主蒸汽壓力的控制

2.1 控制模式的選擇與依據

我公司控制方式為閥位閉環(huán)控制模式,目的是避開(kāi)因鍋爐負荷大浮度波動(dòng)時(shí)高調門(mén)的PID調節過(guò)程與動(dòng)作制后,主汽壓短時(shí)間內的過(guò)高或過(guò)低影響大系統的效能發(fā)揮與鍋爐補水的平衡難度,制約最大限度的利用好余熱做功。

2.2 采用閥位閉環(huán)控制模式的實(shí)效

采用閥位閉環(huán)控制的控制模式,也就是通常說(shuō)的人工調節發(fā)電機輸出功率。通過(guò)實(shí)際測算,本控制方法在窯運行不穩定或鍋爐出力不足時(shí),能減少發(fā)電機波動(dòng),在同等外部工況下,日增加發(fā)電量約2000度;在外部工況同等運行條件下,通過(guò)班組與班組間發(fā)電量比較,可以分析出各當班操作員履職情況,當大窯出現突然止料或減產(chǎn)引起的鍋爐水位失真及負荷大幅度波動(dòng)時(shí),通過(guò)手動(dòng)調節機組入口高調門(mén)開(kāi)度,解決了因電控系統中PID調節相對滯后造成的機組系統運行不受控,杜絕了鍋爐超壓或干燒故障的發(fā)生,最大限度確保了機組的安全經(jīng)濟運行。

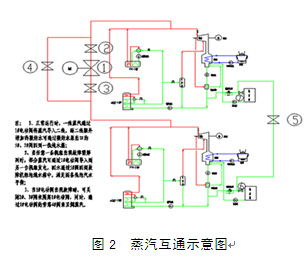

3 蒸汽管道互通應用

為減少機組非正常停機次數和時(shí)間,提高發(fā)電運行效率,我公司在兩套機組主蒸汽管道之間增設一根“并聯(lián)管道”, 利用蒸汽管道的互通,不僅對兩機組運行時(shí)的發(fā)電量進(jìn)行平衡,而且當某機組出現短暫因窯故障需要解列時(shí),可利用蒸汽互通來(lái)維持機組低負荷運行避免機組解列。所以蒸汽管道的并聯(lián)互通,為一、二期機組的高效、穩定運行提供了保障。

3.1 蒸汽鍋爐管道互通簡(jiǎn)介及前提條件

蒸汽鍋爐管道互通主要應用于相鄰的兩臺機組,通過(guò)蒸汽互通可以有效平衡兩臺機組運行負荷,提高蒸汽利用率和減少機組因窯短時(shí)間故障而造成解列停機。蒸汽管道互通技改應具備以下條件:一是蒸汽管道距離較近,建議100米范圍內;二是實(shí)施蒸汽互通時(shí),必須一并考慮到純水互通,滿(mǎn)足系統汽水平衡;三是根據兩臺機組運行實(shí)際情況,決定是否有必要互通,蒸汽互通有一定風(fēng)險。

3.2 蒸汽管道互通方式及施工注意事項

設計:實(shí)施互通技改要有設計部門(mén)進(jìn)行專(zhuān)業(yè)設計,主要是考慮到管道支架、疏水、自然補償等因素;

尺寸:根據蒸汽互通量的大小,互通管道管徑選擇應適當,我公司管道直徑80-100mm,用三通做接口,不能在蒸汽管道上直接開(kāi)孔焊接;

閥門(mén):不安裝蒸汽互通旁路閥,在互通管道上安裝兩個(gè)手動(dòng)截止閥或安裝一個(gè)電動(dòng)調節閥和前后手動(dòng)截止閥;

檢測:在互通管道兩端增加壓力表,便于現場(chǎng)查看運行壓差,管道中部安裝溫度計;

3.3 蒸汽鍋爐管道互通優(yōu)缺點(diǎn)

優(yōu)點(diǎn):機組正常運行中可以合理平衡兩臺機組發(fā)電量;當某臺機組因窯故障臨停降負荷時(shí),可以利用另一臺機組蒸汽互通來(lái)維持該機組低負荷運行,避免機組解列;當某臺機組因輔機設備故障須強制性降負荷時(shí),可利用蒸汽互通將蒸汽導入到另一臺機組,提高蒸汽利用率減少甩爐。例如:當一線(xiàn)機組冷卻風(fēng)扇故障須降負荷時(shí),可將蒸汽導入到另一臺機組,故障輔機的機組可以不必甩爐或小幅度甩爐;當兩臺機組都計劃停機檢修結束,機組開(kāi)機時(shí)間間隔不長(cháng)時(shí),可利用先開(kāi)機組的蒸汽來(lái)對后開(kāi)機機組進(jìn)行暖管(不可用來(lái)暖機和沖轉),減少后開(kāi)機機組暖管時(shí)間。

缺點(diǎn):蒸汽互通后,單臺機組系統水消耗量無(wú)法準確計算;蒸汽互通后,若壓差控制不當易產(chǎn)生水擊,沖向壓力低一側機組(互通管道越長(cháng)越容易發(fā)生);蒸汽互通運行后,若某臺機組突發(fā)跳停故障,大量高壓蒸汽將通過(guò)互通管道沖入到另一臺機組,引起機組超負荷。

3.4 蒸汽管道互通運行注意事項

(1)互通管道投入前中控與現場(chǎng)及中控兩操作員之間必須保持好聯(lián)系,然后充分暖管,將管道內積水全部排出,暖管結束后開(kāi)啟互通閥初期應緩慢,同時(shí)中控操作員應嚴密觀(guān)察汽輪機各參數,如主汽壓力、負荷、振動(dòng)、軸向位移及推力瓦溫度等;

(2)蒸汽管道互通運行時(shí),必須始終保持兩臺機組主蒸汽之間存在壓差,建議壓差控制在0.02-0.03之間或更高。當機組因窯工況發(fā)生變化,主蒸汽壓力降低或升高時(shí),操作員要及時(shí)作出調整,不允許出現兩端主蒸汽壓力持平現象;

(3)為平衡兩臺機組發(fā)電機負荷為目的而投入蒸汽互通管道的,建議互通閥適當開(kāi)小,若開(kāi)度過(guò)大,當某臺機組發(fā)生跳停故障時(shí)大量蒸汽會(huì )涌入到另一臺機組,有可能會(huì )發(fā)生機組過(guò)負荷跳停;

(4)當某臺機組鍋爐發(fā)生滿(mǎn)水造成蒸汽帶水或主蒸汽參數不合格時(shí)嚴禁投入蒸汽互通管道,已經(jīng)投入的必須及時(shí)關(guān)閉互通閥;

(5)蒸汽互通投入運行后,還應關(guān)注機組汽水平衡情況,若機組供汽量過(guò)大,可能會(huì )造成凝汽器補水困難和凝汽器滿(mǎn)水故障;

(6)當蒸汽互通投入運行后,若某臺機組因窯臨停須解列時(shí),可以利用蒸汽互通來(lái)短時(shí)間維持機組的低負荷運行,不可長(cháng)時(shí)間維持機組低負荷運行,防止窯恢復正常運行后,帶鍋爐時(shí)不合格蒸汽沖入汽輪機,造成設備損壞;

(7)蒸汽互通投入運行后,為了能夠準確計算出兩臺機組純水消耗量,建議定期關(guān)閉蒸汽互通閥,然后單獨計算機組純水消耗量;

(8)互通管道退出不用時(shí),必須將互通閥關(guān)死,否則管道內積水將會(huì )沖擊到壓力低一側機組,發(fā)生水擊。

4 操作與現場(chǎng)管理

(1)發(fā)電操作員積極與窯、磨操作員協(xié)調溝通,堅持“四操一體化”操作思路

窯系統正常運行時(shí),窯尾鍋爐較為穩定,而窯頭鍋爐由于設置有篦冷機系統操作,可協(xié)調性較大。窯系統操作中,篦冷機厚料層控制,提高一段篦速、增大一段冷卻風(fēng)量,減少二段或三段風(fēng)量,不僅有助于提高出窯熟料急劇冷卻效果,且進(jìn)入AQC鍋爐的風(fēng)溫也得到提高,從而提高熱風(fēng)的利用率。

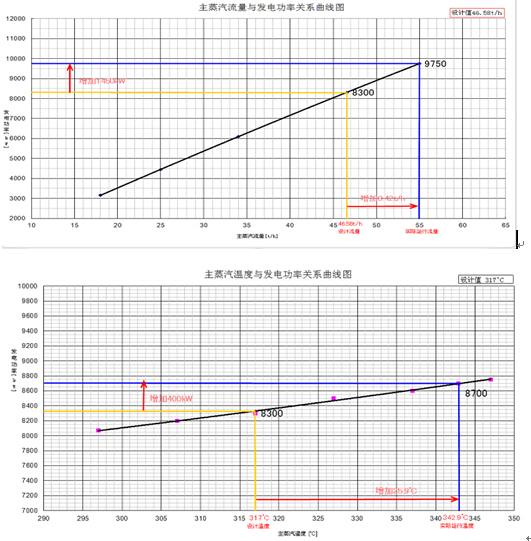

AQC鍋爐溫度過(guò)低時(shí),采取小開(kāi)度開(kāi)旁路擋板提高鍋爐廢氣入口風(fēng)溫,達到提高鍋爐蒸發(fā)量的目的。例如:篦冷機平穩操作前提下,AQC鍋爐入口風(fēng)溫小于330℃時(shí),開(kāi)5%旁路可提高入口風(fēng)溫10℃左右,蒸汽量提高1t/h。 維持較高的汽輪機入口蒸汽溫度有利于保證機組運行效率 ,當汽輪機入口溫度330℃時(shí)比320℃,每千克蒸汽的熱焓增加20.82KJ ,按100t/h的蒸汽量計算,每小時(shí)可多發(fā)200kwh左右。我公司主要從窯頭鍋爐入手來(lái)維持較高的主蒸汽溫度。

(2)重視AQC鍋爐運行管理,提高主蒸汽流量、溫度,從而提高發(fā)電量

從余熱發(fā)電兩臺鍋爐運行統計看,AQC鍋爐能否正常出力或超負荷運行,對發(fā)電系統出力至關(guān)重要。為此要加強窯頭冷卻機工藝和發(fā)電的聯(lián)動(dòng)操作,提高入口廢氣溫度到合理區間,并保持其穩定,尤其是要避免溫度低而甩爐的現象出現;

(3)優(yōu)化工藝操作,減少機組暖管、暖機時(shí)間

我公司發(fā)電機組暖機操作采用結合電廠(chǎng)“滑參數啟動(dòng)”的操作方式,大大縮短了系統的升溫、升壓過(guò)程。通過(guò)實(shí)踐證明,此項優(yōu)化操作,既節約了機組的啟動(dòng)時(shí)間也為設備的安全運行創(chuàng )造了良好的條件。機組啟動(dòng)時(shí)間的縮短,直接提高了機組的運轉率和發(fā)電量。

(4)治理系統漏風(fēng),提高鍋爐輔機設備運行效果,提升鍋爐換熱效率

我公司采取了內漏和外漏同步整治措施,內漏方面主要做好了,鍋爐擋板漏風(fēng),治理,對所有鍋爐擋板進(jìn)行三對應檢查,防止擋板開(kāi)、關(guān)不到位;外漏方面主要做風(fēng)管、法蘭、鍋爐本體以及人孔門(mén)密封處理。今年利用系統檢修機會(huì ),對PH鍋爐旁路漏風(fēng)進(jìn)行整治,治理后PH鍋爐運行效率明顯上升,鍋爐蒸發(fā)量由檢修前的16.8t/h上升到21.7t/h左右,鍋爐入口溫度也較檢修前304.9℃上升了4.9℃;

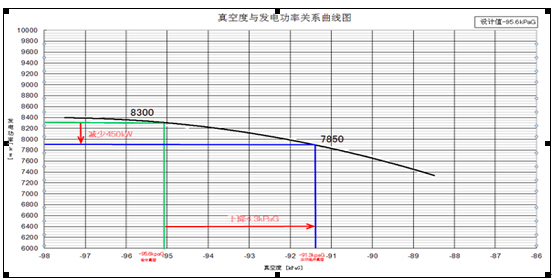

(5)加強真空管理,提高發(fā)電量

注重冷卻水系統的水質(zhì)管理,通過(guò)嚴格控制各項水質(zhì)指標,避免系統管道結垢,確保凝汽器的換熱效率;增設凝汽器膠球清洗裝置,確保凝汽器端差維持在5-8℃最佳范疇內,提高凝汽器真空度;加強對凝汽器及管道漏點(diǎn)的檢查,確保凝汽器及管道密閉可靠;

(6)規范發(fā)電日常檢修管理,利用每次檢修機會(huì )全面對真空系統進(jìn)行漏點(diǎn)排查

對于直接影響到汽輪機做功效率的關(guān)鍵設備—凝汽器,除了關(guān)注冷卻水結垢影響外,還要注重對凝汽器的密閉性進(jìn)行重點(diǎn)檢查。對于凝汽器密閉性的檢查主要通過(guò)機組檢修時(shí),對凝汽器進(jìn)行滿(mǎn)水試驗來(lái)檢驗凝汽器系統是否有泄漏,并且對每次檢驗結果進(jìn)行記錄。如果在檢驗過(guò)程中發(fā)現系統有漏點(diǎn),必須立即給予治理,確保凝汽器密閉可靠;

(7)加強水質(zhì)管理,保證鍋爐安全運行

加強化水、凝結水、爐水指標的控制和管理,確保在線(xiàn)檢測儀表能正常檢測,做到定期取樣、化驗比對,防止鍋爐水質(zhì)不達標而引起的化學(xué)腐蝕,導致鍋爐受熱面爆管。主要做法是:制定具有實(shí)際操作性的水質(zhì)指標控制標準和藥品管理辦法,明確各級管理人員的工作職責和水質(zhì)控制目標;工藝技術(shù)人員定期對手測水質(zhì)儀表進(jìn)行校驗,確保水質(zhì)儀表工作穩定;電氣專(zhuān)業(yè)人員定期對在線(xiàn)檢測儀表進(jìn)行維護和校驗,并對現場(chǎng)巡檢人員是否對儀表參數隨意設定或隨意操作進(jìn)行檢查,杜絕儀表操作隨意性;工藝管理人員定期或不定期對現場(chǎng)人員巡檢質(zhì)量進(jìn)行檢查,主要包括對現場(chǎng)鍋爐連排量、試樣水溫控制以及加藥泵運行等情況進(jìn)行檢查,確保水質(zhì)系統運行控制穩定;按照水質(zhì)管控流程,每日對系統各項水質(zhì)指標進(jìn)行監控,對異常情況及時(shí)進(jìn)行調節和處理,確保系統水質(zhì)指標穩定受控。

上一篇:蒸汽鍋爐熱水鍋爐的主要性能指標

下一篇:2015-2020年我國全自動(dòng)燃氣蒸汽鍋爐發(fā)展前景分析